Historie pražské spalovny (ZEVO)

2018-2021 Generální oprava a ekologizace GOLEM

o uvedení spalovny do provozu uplynulo už více jak dvacet let. Čas tak zanechal stopy na různých částech zařízení, jak z hlediska technologického vývoje, ekologických požadavků, tak materiálové únavy, koroze apod. Emisní hodnoty jsou ovlivňovány jak samotnou technologií (konstrukcí roštu, kotle apod.), tak i složením odpadu. Složení komunálního odpadu je faktor závisející na spotřebě obyvatelstva. Proto bylo důležité přistoupit k rozsáhlé rekonstrukci jednotlivých technologických zařízení v ZEVO. Generální oprava ZEVO Malešice tedy započala v roce 2018 a trvala až do roku 2021. Akce „Oprava vybraných částí zařízení pro energetické využívání odpadu“ byla naplánována na všech čtyřech spalovacích linkách v letech 2018, 2019, 2020 a 2021. V době oprav jedné linky byly další tři linky v provozu. Oprava započala linkou č. 4, poté pokračovala na L1, L2 a jako poslední L3, která šla do zkušebního provozu na přelomu roku 2021 a do trvalého provozu v březnu 2022.

Technologický pokrok, snaha o maximalizaci využití zdrojů a dosažení maximální účinnosti byly důvodem k výměně starého válcového roštového systému třítahových kotlů za pětitahové kotle s vratisuvným roštovým systémem od Mnichovské společnosti MARTIN GmbH. O důležitosti roštu s vratisuvným posuvem paliva není pochyb. Díky vratisuvnému pohybu se na prvních segmentech roštu vytváří intenzivní, ale stálý oheň. Dochází tak k okamžitému spalování a je využita celá roštová plocha. Stálost ohně pak zajišťuje rovnoměrnost spalovacího výkonu, klidný průběh spalování, bezpečnost provozu, ale také zabraňuje většímu kolísání koncentrací plynů. Díky této nové technologii se podařilo maximálně snížit emisní plyny (CO, NOx), které jsou ovlivnitelné spalováním. Důležitým efektivním prvkem spalování je také cílený přívod spalovacího vzduchu, který zabezpečuje dostatečné zásobení materiálu vzduchem a minimalizuje víření prachu. Obměnou kotle tak bylo dosaženo optimalizace spalování, vyhoření odpadu a snížení emisí, a to díky regulovanému dávkování paliva, vratisuvným pohybem roštu a přívodem vzduchu dle potřeby.

Generální oprava se dotkla i jednotlivých komponentů čištění spalin. Důležitým krokem byla náhrada elektrostatického odlučovače za tkaninový filtr, čímž se zvýšila účinnost odlučování tuhých znečišťujících látek. Další výměna proběhla u dříve používaného hořáku na zemní plyn pro provoz selektivní katalytické redukce za tepelný výměník pára/spaliny. Došlo tak ke snížení spotřeby zemního plynu, ale také ke snížení emisí plynných znečišťujících látek způsobených provozem samotného hořáku – TOC a CO.

Díky již dříve instalovaným technologiím SCR DeDiox a SCR DeNOx byly emise ovlivňované mokrým čištěním spalin pod hranicí 10% povolených emisních limitů, čímž bylo dosaženo ekonomicky technologického minima. Z toho důvodu se oprava mokré vápenné vypírky týkala již pouze materiálu a výměny zkorodovaných částí. Konkrétně první pračka (předpračka) byla vyměněna za stejný typ z materiálu sklolaminát (GFK) a vnitřní část druhé pračky (absorbéru) byla pogumována jako opatření proti pokračující korozi.

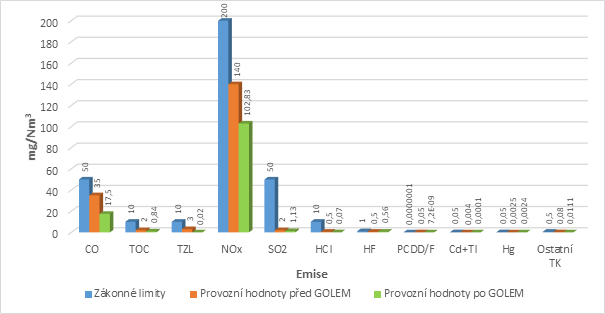

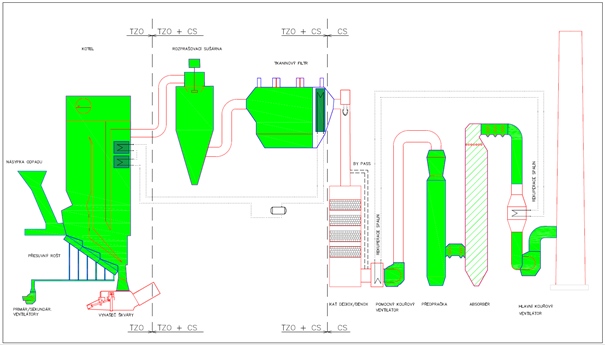

O významnosti akce GOLEM z hlediska emisních hodnot se můžete přesvědčit z Grafu 1. Na Obrázku 2 jsou zase patrné technologické změny.

Graf 1: Porovnání emisních limitů s emisními hodnotami před a po generální opravě GOLEM

Obrázek 2: Zelené části znázorňují místa, kde došlo ke generální opravě a ekologizaci

Fotografie z demontáže a stavby

Obrázek 1 – pohled na demontáž válcového roštu 0 m

Obrázek 2 – pohled skrze K3 – bývalý první tah, zcela dole – válcový rošt

Obrázek 3 – K3 demontáž roštu – 5+6 válec a vyústění do vynašeče škváry

Obrázek 4 – 24,5 m – pohled skrze bývalé 1 – 3 tahy K3

Obrázek 5 – demontáž rozprašovací sušárny K4_rok 2019

2011 - kogenerační výroba elektřiny a vznik názvu ZEVO

Jako poslední přibyla v roce 2011 kogenerační výroba elektřiny pro efektivnější využívání energetického potenciálu odpadu. Pojmenování Spalovna Malešice tak bylo změněno na výstižnější „Zařízení na energetické využívání odpadů“ – ZEVO Praha Malešice.

2007 - modernizace spalovny přidáním zařízení na čištění spalin

S postupem let bylo, převážně z důvodu legislativních změn, nutné Spalovnu Malešice „dovybavit“ dalším stupněm čištění spalin. Rok 2001 se datuje jako milník boje s organickými polutanty typu PCDD/F v ČR. Tomuto trendu se musela přizpůsobit i naše spalovna. Nejprve bylo aplikováno aktivní uhlí pro sorpční záchyt PCDD/F a následně v roce 2007 přistavěna technologie bezodpadového rozkladu těchto látek.

1997 - nová spalovna v Praze Malešicích

Myšlenka potřeby nové spalovny komunálních odpadů se zrodila v sedmdesátých letech minulého století. Jejím účelem měla být nejen hygienická likvidace komunálních odpadů, ale také spalování tuhých průmyslových odpadů s příslušným využitím vyrobené energie. Jako lokalita pro výstavbu byla vybrána oblast při Průmyslové ulici na východní straně Hlavního města Prahy. Podle dobové projektové dokumentace měla být spalovna tvořena pouze hlavním výrobním blokem s navazujícími elektroodlučovači a komínem.

Výstavba byla zahájena v roce 1988 položením základního kamene a vybudováním základů pro bunkr odpadů a komín. V následujícím roce byla stavba s příchodem změny politického režimu přerušena. Prostředí nových společenských poměrů kladlo nové požadavky a vyvolalo rozsáhlé úpravy projektu, který musel být doplněn o další stupně čištění spalin.

Stavba byla dokončena v roce 1997, přičemž tento rok by i rokem zahájení zkušebního provozu. Následující léta byla ve znamení častých majetkových změn, kdy byla spalovna přechodně majetkem zahraničních společností. V současné době je součástí Pražských služeb, a.s.

1979 - Rozšíření spalovny

Stále narůstající potřeba tepla v průmyslové oblasti a vzdálenost dosažitelných skládek vyvolaly potřebu dalšího rozvoje resp. rozšíření spalovny, která byla započata 1. 12. 1959 s termínem skutečného dokončení v prosinci 1979 a uvedením do trvalého provozu v dubnu 1982. Rekonstrukce byla naplánována celkem do sedmi etap a protáhla se z plánovaných pěti na 22 let.

Rekonstrukce byla dle dobových dokumentů považována za nepříliš zdařenou a to především u zařízení, které mělo likvidovat městské odpady. Podle projektovaných parametrů mělo být ročně páleno až 150 000 tun odpadů při výrobě 77 GWh elektrické energie. Tohoto plánovaného výkonu však nebylo nikdy dosaženo.

Vysočanská spalovna fungovala především jako zdroj lokálního vytápění pro Hloubětín a Vysočany, přičemž pára byla vyráběna ve dvou uhelných a jednom mazutovém kotli.

V průběhu sedmdesátých let přibyly ještě dva kotle plynové. Mazutový kotel byl využíván hlavně pro vykrytí ranních špiček energetické spotřeby nebo v případě silných mrazů. Uhelné a plynové kotle byly vybaveny předkomoru pro příjem odpadů. Nejednalo se tedy v pravém smyslu o spalovnu, nýbrž o spoluspalování odpadů.

Zvláštní kapitolou je pak předtřiďování odpadů. To již nemělo formu bubnové třídičky, ale základ tvořil elektromagnetický separátor, který byl zařazen na začátek. Odpad poté procházel na páse rukama pracovnic, které dotřiďovaly nezachycené kovové součásti. Není divu, že zručné pracovnice dokázaly za jednu směnu mimo hlavní pracovní náplň vytřídit až několik pytlů nespáleného uhlí, hadrů, chleba, starožitností a jiných cenností. Ty byly předmětem jejich zájmu možná více než samotná práce třídičky.

1930 - první spalovna v Praze Vysočanech

Historie spalování odpadů v Praze má dnes již prakticky osmdesátiletou tradici. První zařízení bylo vybudováno podle podobných evropských typů v letech 1930 – 33 ve Vysočanech. Z dobové dokumentace je dnes úsměvné tehdejší používání pojmu „spalování odpadků“ namísto dnešních „eufemistických“ odpadů. Specifické bylo i dobové předtřídění odpadů, jelikož naprostou většinou tvořily popeloviny z domácích topenišť. Následující text vznikl z důvodu snahy o částečné zachování historie pražského spalování odpadů, která se do jisté míry podepsala a následně i umožnila jeho pokračování v dnešní podobě spalovny odpadů – ZEVO Praha Malešice.

Systém sběrných nádob pro likvidaci odpadů, tak jak jej známe z dneška, byl v Praze zaveden ve dvacátých letech minulého století. Odpad byl svážen popelářskými vozy Sentinel do centrální překládací stanice v Holešovicích, odkud byl železniční dopravou rozvážen do širokého okolí. Zde byl odpad, obsahující v tehdejší době vysoký podíl popele, využíván jako zemědělské hnojivo. Jelikož nebyla tato „zemědělská“ koncovka příliš spolehlivá (příjem odpadů byl odvislý na libovůli zemědělských odběratelů) a navíc značné vzdálenosti celý systém prodražovaly, byla výstavby spalovny jako nové koncovky logickým vyústěním dobové situace.

Z celé škály uvažovaných řešení spalovacích systémů a možných umístění objektu spalovny nakonec vyhrál ten německý se spalovacími rošty „Musag“ a umístěním do pražských Vysočan. Vysočany byly zvoleny zejména z důvodu celodenní a částečně i noční potřeby páry pro zdejší průmyslovou oblast. Už v této době bylo uvažováno, že spalovna jako nový zdroj nahradí staré továrny a bude mít pozitivní ekologický přínos pro celou vysočanskou oblast. Stavba probíhala v letech 1930 – 1933 a podílelo se na ní celkem 78 firem. Ukončena byla přesně dle plánu v roce 1933 a po jednoletém zkušebním provozu byl 15. ledna 1934 zahájen provoz trvalý.

Vysočanská spalovna byla vybavena dvěma kotli o parním výkonu 20 t/hod., tlaku páry 1,8 MPa a teplotě 320ºC, se spalovacím výkonem 10 tun odpadů za hodinu. Součástí byla třídírna odpadů, třídírna strusky, odpopílkování, provoz vodního hospodářství a dalších pomocných provozů. Poměrně jednoduše byl řešen systém čištění spalin – spaliny byly svedeny z kotle přímo do komína. Výroba elektřiny byla zajištěna dvěmi turbogenerátory, každý o výkonu 5MW. Základním technickým přínosem, kterým se ve své době dostala na světovou špičku, bylo současné řešení energetické situace přilehlé průmyslové oblasti, tedy využívání tepla pro teplárenské účely a zároveň výroba elektrické energie. Komplexnost technického řešení podtrhla možnost využívání strusky jako stavebního materiálu připravovaného v místní úpravně. Ve třicátých letech dvacátého století pálila spalovna průměrně přes 90 000 tun odpadů ročně, které byly do spalovny sváženy vozy typu Praga Kuka. Válečná léta byla ve znamení zvýšené potřeby elektrické energie, pročež byl postaven další kotel o výkonu 45 tun páry za hodinu. Po celou dobu okupace byla využívána celá energetická část především pro výrobu elektrické energie, navíc důsledkem válečné situace byla i menší produkce odpadů. Teprve v poválečných letech se ve větší míře začínala uplatňovat funkce spalovenství a narůstalo množství likvidovaných odpadů. Pro vysvětlení lze uvést, že v této historické době bylo hlavním spalovaným médiem uhlí a odpady byly spalovány pouze doplňkově.

Co vás zajímá

-

Nový systém svozu bioodpadu v Praze

-

Odpady a popeláři

-

Čištění města a dopravní značení

-

Spalovna Malešice - ZEVO